menu

Datum konání: 18.-19. 5. 2017

Ve čtvrtek 18. a v pátek 19. května proběhlo další z tradičních setkání logistiků pod názvem Profesní setkání logistiků 2017. Tato konference, kterou již tradičně pořádá Komora logistických auditorů, se konala v podhůří Beskyd v SPA hotelu Lanterna ve Velkých Karlovicích a jako každým rokem nás obohatila o nové poznatky a inspirovala zajímavými řešeními v oblasti logistiky. Hlavním tématem letošního setkání bylo Inovace v logistice.

Pro ty z vás, kteří se této mimořádné akce nemohli zúčastnit, přinášíme krátký report rozdělený na dvě části, tak tedy:

Přednášející: Ing. David Holman, Ph.D. z Vysoké školy ŠKODA AUTO

Ing. Holman, bývalý zaměstnanec ŠKODA AUTO, který pracoval např. na modelu Škoda Octavia, a nyní člen katedry logistiky na VŠ ŠKODA AUTO, prezentoval závěry benchmarkingové studie. Ta potvrdila přímou úměru mezi rozsahem implementace LEAN a jejími přínosy.

Obhájil tezi, proč maximální výkon systému vede pouze k průměrnému výkonu celku. U automobilového výrobce Toyota ukázal, že aby Toyota vyprodukovala stejné množství vozů jako třeba koncern Volkswagen, potřebovala o 40 % méně lidí. Navíc měla Toyota 3x nižší náklady na výrobu jednoho vozu než zmíněný Volkswagen. Tím položil zajímavou otázku. Když většina výrobních firem implementuje Toyota Production Systém a skvělé zvládá jeho teorii, proč ve výsledku nikde nefunguje tak dobře, jako právě v Toyotě?

Toto dokládal na příkladu Olympiády v Riu, kdy David Holman ukázal optimalizaci celku pro maximální výkon na špičkové týmové práci korejského štafetového týmu. Korejci nakonec ve štěfetě doběhli druzí, za týmem z Jamajky a před týmem USA. Zde jasně ukázal, jak společný nácvik třeba i průměrného týmu, který má stejný cíl (tedy KPI) a společně pracuje na stejném cíli, dokáže porazit i tým složený ze samých hvězd (USA). Tedy, jinými slovy, tým složený ze samých hvězd nemusí znamenat hvězdný tým. Podle něj je systémové pojetí spolupráce vítězná varianta, i když na ni firmy často zapomínají a mají pro každé oddělení nastaveny jiné cíle. Problém firem tedy spočívá v odlišnosti interních KPI jednotlivých oddělení. Chybí zde jejich společný cíl, ke kterému by směřovala.

Podle Ing. Holmana nejlepší technologie nezajistí nejlepší výkon, je potřeba sledovat zájem klienta a společně přizpůsobovat konečné řešení. Firmy se snaží být vysoce efektivní, ale už nesledují finální účel.

Studie:

Firma chtěla zjistit, jak úspěšný je její logistický řetězec. Logistický řetězec ŠKODA byl 1 350 dodavatelů, 20 % z nich dodává 80 % dílů. I když je Toyota Production Systém nejpoužívanější a všichni vědí, proč funguje, jinde než právě v Toyotě nefunguje nebo nefunguje tak efektivně. Rozdíl je v součinnosti jednotlivých částí výroby!

Ing. Bazala, Ph.D, Alog. z Logistické akademie, hovořil v rámci debaty publika o japonské metodě Kaizen neboli neustálém zlepšování.

Kaizen u českých firem je spíše databáze podnětů, než-li společná snaha něco zlepšit, ale i přesto je nasazení Kaizen ve firmě vidět a dochází ke zlepšení. Slovy Jaroslava Bazaly: „Nevnucujme zákazníkovi, co umíme, ale co on potřebuje.“

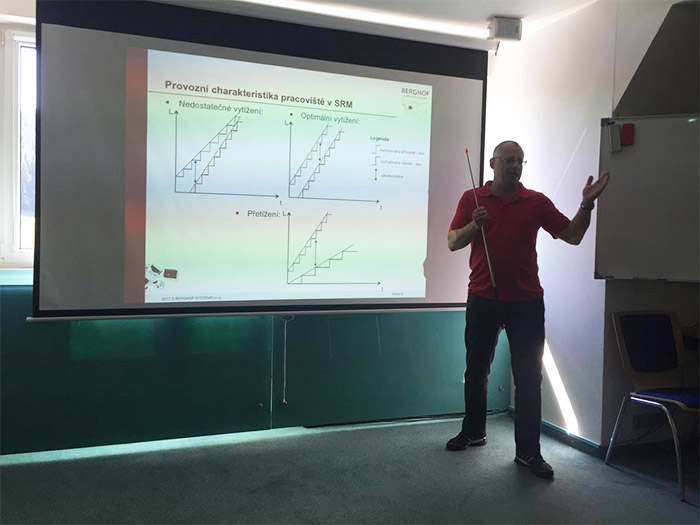

Přednášející: Ing. Milan Hruška z BERGHOF SYSTEMS

Milan Hruška vysvětlil, že je vždy velmi důležité identifikovat úzké místo ve výrobě a maximálně ho využít. Ideálně jej zásobit prací a celý ystém se mu také musí přizpůsobit. Tím se zvýší výkon. To všechno má na starosti SRM-CM Constraint management.

Jednotlivé kroky:

Analýza průtoku práce na pracovištích

Výpočet optimálních výrobních dávek

Sledování, jak pracoviště reaguje na zatížení

Sledování, jak dlouho dávka čeká

Odbavení

Zjištění reálné výtěžnosti pracoviště

Ing. Hruška pak na příkladu ukázal, jak pracovat s odhaleným úzkým místem. Na základě celkové křivky průtoku výrobou, kterou nám ukáže systém od Berghofu, můžeme snadno vyladit výrobu podle údaje z analýzy. Podle výrobního plánu, který z výsledků vyplyne, a matice citlivosti potenciálu úzkých míst můžeme zjistit vliv na celý proces výroby a začít plánovat. Je to velká pomoc pro upřesnění práce právě podle úzkých míst.

Přednášející: Ing. Jan Šlajer z DYNAMIC FUTURE

Ing. Šlajer ve své přednášce v rámci Logistického mixu uvedl, že prediktivní simulace se dá využívat kdekoliv od strategických řešení až po samotnou optimalizaci výroby. Její přínos tkví v tom, že vám přesně ukáže scénáře návrhu a postupu. Budoucnost prediktivní simulace je především ve virtuálních továrnách, VR, Quick 3D vizualizaci a aplikacích.

Ve virtuální továrně přesně vidíte, co se ve výrobě děje v rámci nějakého předem daného a simulovaného scénáře. Celou simulaci pak můžete řídit například prostřednictvím dat z Excelu, měnit hodnoty a sledovat jejich vliv na celou simulaci. S využitím VR se pak ve výrobě můžete pohybovat a testovat vše v praxi. Toto řešení využívá například Magna Exteriors nebo TNT. Maďarská továrna společnosti Continental používá pro dynamickou simulaci toku pneumatik výrobou 3D simulačín model a tím lze simulovat naprosto vše, dokonce i velikost každé z pneumatik, její rychlost, apod.

Novinkou týmu DYNAMIC FUTURE je vývoj webové aplikace pro tvorbu interaktivních simulací na základě vlastních dat pouze ve webovém prohlížeči. Druhou novinkou v rámci webové aplikace pro prediktivní simulaci je aplikace pro simulaci plynulosti dopravních uzlů.

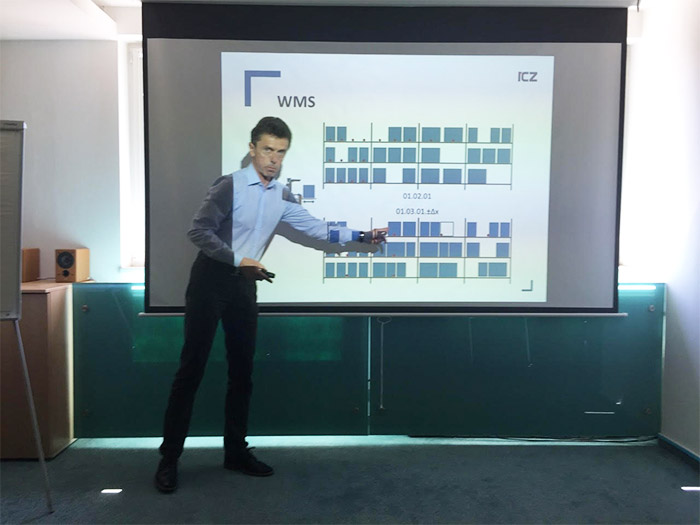

Přednášející: Ing. Josef Černý z ICZ

Josef Černý z ICZ se zaměřil na výhody systémových vozíků v rámci skladových prostor. Použití této technologie vám umožní až o 30 % lépe využít prostor, přičemž si snadno i se zakládací výškou až 16 m. Se systémovými vozíky se nabízí možnost vychystávání až 7 palet a rovněž měkká automatizace (tzn. Vozíky nejsou plně autonomní, vyžadují ovládání člověkem, ale díky RFID technologii zabudované v podlahách skladu dokáží sledovat vytyčenou trasu, měnit rychlost podle prostředí nebo přizpůsobovat svou výšku podle aktuálního prostředí).

Jak uvedl Ing. Černý, díky tomuto softwaru se dá velmi dobře optimalizovat pohyb vozíků po skladu. Obvykle se dodává se skladovou navigací se speciálními RFID čipy pomocí nichž si dopočítává dojezd. To umožňuje snadno nastavit pravidla chování vozíků bez nutnosti ovládání řidičem. Řešení je nasazeno například ve firmě Rimowa – výrobce luxusních cestovních kufrů.

V příštím roce se opět můžete těšit na další společné setkání. Profesní setkání logistiků pro rok 2018 je již naplánováno a sice na termín 17.-18. 5. 2018.

Nezapomeňte sledovat náš web, brzy se objeví další report z akce.